W pełni automatyczna szlifierka do szlifowania standardowych profili stosowanych w produkcji okien idealnie nadaje się do wykonywania nastę- pujących procesów:

Produkcja standardowych profili oferuje wiele zalet, które pozwalają zwiększyć produktywność na wszystkich etapach produkcji, jednak największy przyrost wydajności można osiągnąć podczas wykończania powierzchni. Ten etap zawsze wymaga zaangażowania większej liczby pracowników, a ponadto różnorodność typów elementów w produkcji okien jest nieskończenie duża. Z tego względu jedynym sensownym rozwiązaniem jest automatyzacja procesu.

Szlifierki Fentech nie wymagają czasochłonnych nastaw, gdyż zadanie to przejmuje automatyczna detekcja części na wejściu maszyny i system osiowego pozycjonowania agregatów szlifujących.

System rozpoznaje wszystkie rodzaje profili elementów okien drewnianych i drewniano-aluminiowych, a następnie realizuje odpowiedni program szlifowania.

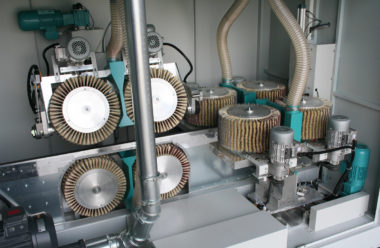

Po zeskanowaniu kształtu elementu, agregaty w ułamku sekundy otrzymują informację o pozycji roboczej dla danego profilu. Po osiągnięciu docelowej pozycji przez wszystkie agregaty element zostaje zwolniony i wsuwa się w maszynę. Wyjątkowo duża średnica narzędzi szlifierskich wyno- sząca 420 mm zapewnia maksymalnie dużą powierzchnię styku z obrabianym elementem, a sterowanie załączeniem i wyłączaniem szczotek szlifierskich pozwala na łagodniejszą obróbkę w strefie krawędzi wyrobu oraz wydłuża żywotność samych narzędzi. Agregaty boczne o wysokości 200 mm, które odpowiadają za obróbkę zewnętrznych widocznych powierzchni profili skrzydeł, poruszają się ruchem oscylacyjnym zgodnie z programem zadanym przez SPS. Uwzględnia się przy tym nie tylko wysokość ele- mentu, ale także równomierne wykorzystanie całej powierzchni szczotek.

Nowością jest system transportu próżniowego, który umożliwia przepuszczenie przez maszynę części o dowolnym kształcie. W grę wchodzą nawet krótkie detale, których do tej pory nie dało się obrabiać w zautomatyzowanym procesie.

Klient ma możliwość wyboru między pracy w trybie przelotowym lub nawrotnym poprzez aktywację odpowiedniej opcji w programie obróbki. W przypadku tego drugiego trybu element przechodzi przez maszynę z prędkością ok. 20 m/min, a następnie wraca do operatora z dużą prędkością 60 m/min. Umożliwia to wydajną pracę przy obsłudze przez jednego pracownika.

W pełni automatyczne szlifowanie ze wszystkich stron wszystkich elementów okien iV 70-105 i systemów drewniano-aluminiowych.

W pełni automatyczne szlifowanie ze wszystkich stron wszystkich elementów okien iV 70-105 i systemów drewniano-aluminiowych.  Duża średnica szczotek dla wyższej jakości obróbki powierzchniowej. Przenośnik próżniowy pozwala na transport nawet krótkich części.

Duża średnica szczotek dla wyższej jakości obróbki powierzchniowej. Przenośnik próżniowy pozwala na transport nawet krótkich części. Masz pytania dotyczące naszych produktów bądź też chciałbyś otrzymać szczegółową konsultacje lub oferte?

W takim razie skontaktuj sie z nami lub wyślij pytanie korzystając z poniższego formularza.